Leichtbaumaterialien ganz nah an der theoretischen Steifigkeitsobergrenze

(17.12.2018) 3D-Druck und andere additive Fertigungsverfahren ermöglichen es, Materialien mit bisher ungeahnt komplexen inneren Strukturen herzustellen. Interessant ist dies insbesondere auch für die Leichtbauweise. Denn so lassen sich enorm stabile Materialen mit einem möglichst großen Anteil an Hohlräumen entwickeln. Dazu müssen aber die inneren Strukturen auf durchdachte Art möglichst effizient aufgebaut sein.

Forscher der ETH Zürich und des Massachusetts Institute of Technology (MIT) haben unter der Leitung von Dirk Mohr, Professor für numerische Materialmodellierung in der Fertigung, jetzt neue innere Strukturen für Materialien entwickelt, welche Kräfte aus allen drei Dimensionen aufnehmen können und dabei extrem steif sind.

Mathematisch lässt sich ermitteln, wie steif Materialien mit inneren Hohlräumen theoretisch überhaupt werden können. Und so lässt sich zeigen, dass Mohrs neue Konstruktionsweise extrem nahe an diese theoretische Steifigkeitsobergrenze kommt. Mit anderen Worten: Es ist praktisch wohl unmöglich, andere Materialstrukturen zu entwickeln, die bei gegebenem Gewicht noch steifer sind.

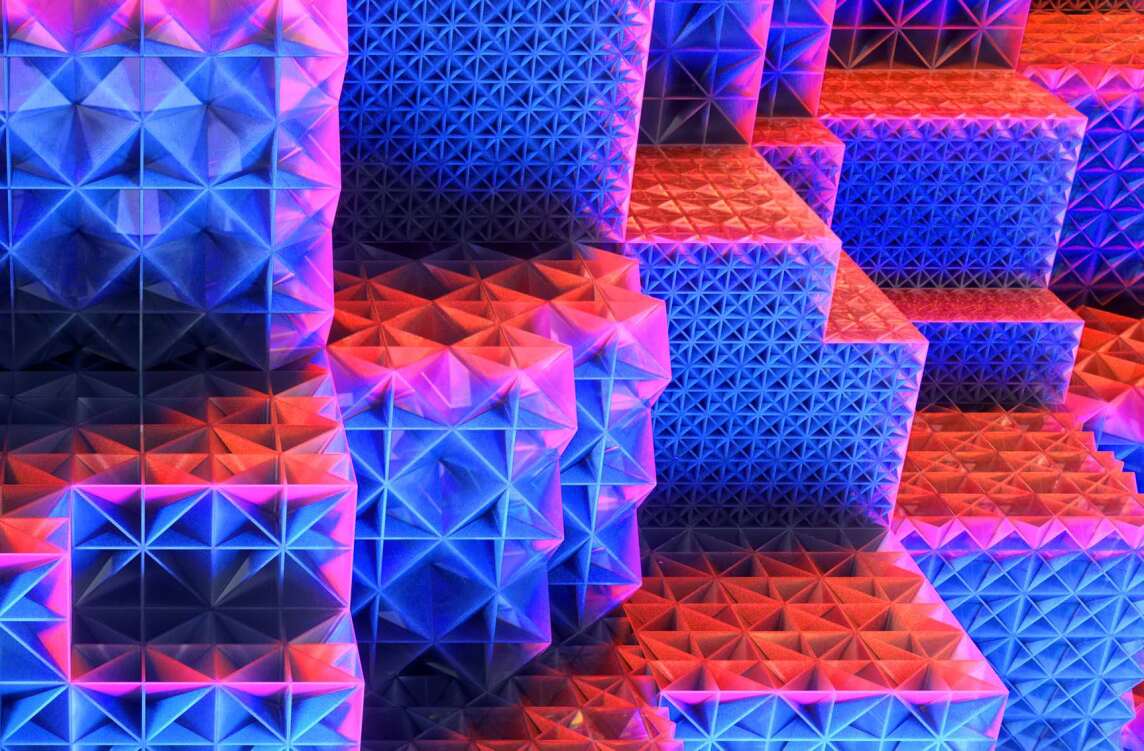

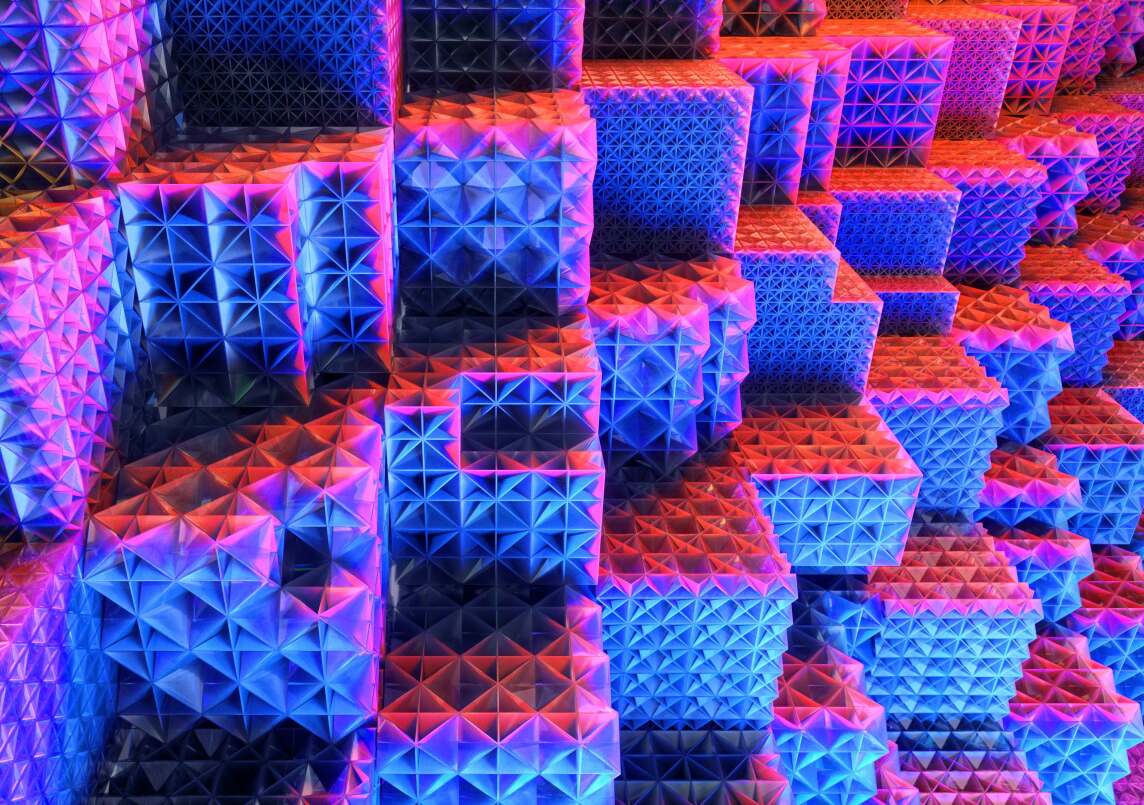

Platten statt Gitter

Charakteristisch für die neue Konstruktionsweise ist, dass die Steifigkeit im Materialinnern nicht mit Gitterstäben, sondern mit sich wiederholenden Plattenstrukturen erreicht wird.

„Das Gitterprinzip ist sehr alt, es wird schon lange bei Fachwerkhäusern, bei Stahlbrücken und Stahltürmen wie dem Eiffelturm angewandt. Man kann durch Gitterstrukturen hindurchsehen. Diese werden daher häufig als optimale Leichtbaustrukturen wahrgenommen“, erklärt ETH-Professor Mohr. „Mit Computerberechnungen und experimentellen Messungen konnten wir nun jedoch zeigen, dass Plattenstrukturen bei gleichem Gewicht und Volumen bis zu dreimal steifer sind als Gitterstrukturen.“ Und nebst der Steifigkeit (Widerstand gegen elastische Verformung) kommt auch die Festigkeit (Widerstand gegen irreversible Verformung) dieser Strukturen den theoretischen Maximalwerten sehr nahe.

Die ETH-Wissenschaftler haben die Strukturen zunächst am Computer entwickelt und dabei ihre Eigenschaften berechnet. Anschließend stellten sie sie im 3D-Druck im Mikrometermaßstab aus Kunststoff her. Mohr betont jedoch, dass die Vorteile dieser Konstruktionsweise universell gelten würden ...

- bei allen Materialien und

- auf allen Größenskalen - vom Nanometermassstab bis ganz groß.

Der Zeit voraus

Mit den neuen Strukturen sind Mohr und sein Team ihrer Zeit voraus: Die Herstellung im 3D-Druck ist derzeit noch verhältnismäßig teuer. „Stellt man solche Strukturen heute additiv aus Edelstahl her, kosten sie pro Gramm so viel wie Silber“, betont Mohr. „Sobald additive Fertigungstechnologien für die Massenproduktion bereit sind, wird es jedoch zum Durchbruch kommen. Den Leichtbau, der heute aus Kostengründen praktisch nur im Flugzeugbau und in der Raumfahrt zur Anwendung kommt, könnte man dann auch für ein breites Spektrum von Anwendungen nutzen, bei denen Gewicht eine Rolle spielt.“ Außerdem machen die vielen Hohlräume eine Struktur nicht nur leichter, sondern es lassen sich damit auch Rohstoffe und folglich Rohstoffkosten sparen.

Möglichen Anwendungen seien kaum Grenzen gesetzt, sagt Mohr. Medizinische Implantate, Laptopgehäuse und ultraleichte Fahrzeugstrukturen sind nur drei von vielen möglichen Beispielen. „Wenn die Zeit reif ist und Leichtbaumaterialien dereinst im großen Maßstab hergestellt werden, wird man dafür diese periodischen Plattenstrukturen verwenden“, ist der ETH-Professor überzeugt.

siehe auch für zusätzliche Informationen:

- Prof. Dr. Dirk Mohr - Numerische Materialmodellierung an der ETH Zürich

- Massachusetts Institute of Technology (MIT)

- Verotec nimmt neues 3D-Zentrum in Betrieb (30.1.2024)

- Stuttgarter Leichtbaupreis 2022 ausgelobt (16.8.2022)

- Fachnetzwerk CU Bau: Plattform für Faserverbundwerkstoffe im Bauwesen (10.5.2022)

- Light-Light-Roof: Ressourcensparende Glas-Folien-Dächer in der UMSICHT-Entwicklung (7.4.2022)

- Stabwechsel am Stuttgarter Institut für Leichtbau Entwerfen und Konstruieren (ILEK) (24.5.2020)

- weitere Details...

ausgewählte weitere Meldungen

- Leichtbau-Sandwichplatten mit Popcorn-Kern ohne Formaldehydemissionen (23.10.2018)

- Verotecs Leichtbauplatte VeroBoard Classic im Großformat (28.8.2018)

- Neuartige Schwerlastplatten aus leichtem, glasfaserverstärktem Kunststoff vielfältig einsetzbar (30.7.2018)

- Praxisleitfaden „Leichtbau im Bauwesen“ für Bauherren, Planer sowie Hersteller von Bauprodukten (1.5.2018)

-

Triple Zero: Prof. Werner Sobek plädiert für ephemere Architektur (23.3.2016)

Die Baubranche ist - „Forstpavillon“: Von Robotern gefertigte Holzschalenkonstruktion als Ausstellungsgebäude (26.6.2014)

siehe zudem: