Edelstahlrohrfassade im Industrie 4.0-Zeitalter für ein Kulturzentrum in Saudi-Arabien

(29.8.2018) Für das außergewöhnliche Projekt King Abdulaziz Center for World Culture im Herzen der saudi-arabischen Ölfelder setzte Seele den Entwurf des Architekturbüros Snøhetta um. Herausgekommen ist eine konstruktiv und ästhetisch anspruchsvolle Lösung in Form einer Fassade komplett aus Edelstahlrohren. Nur durch die Verzahnung von moderner IT konnte das Projekt realisiert werden.

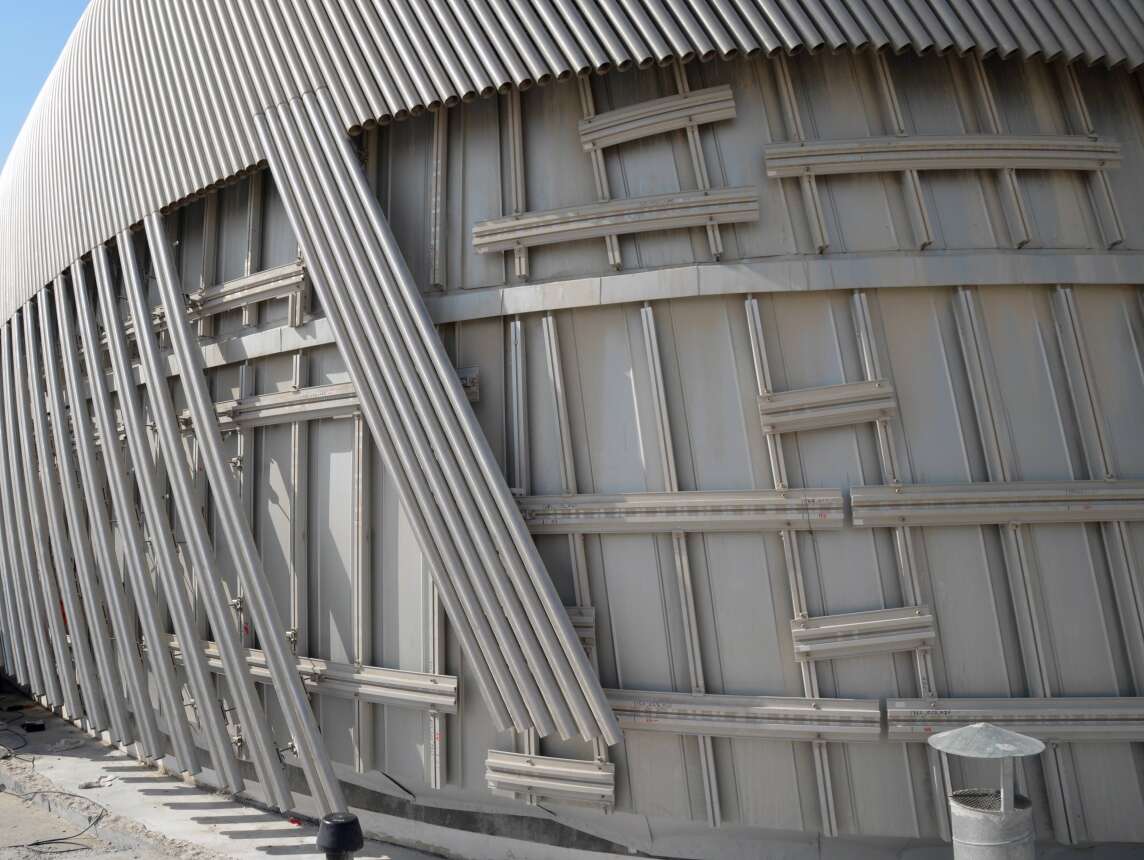

Die fünf Einzelgebäude des King Abdulaziz Center for World Culture (siehe Google-Maps) sollten nach den Plänen der Architekten wie blanke „Kieselsteine” in der Sonne glänzen. Um das optisch zu realisieren, setzte der Fassadenbauspezialist Seele auf eine Gebäudehülle als vollständige Freiformfläche mit tausenden räumlich gebogenen Edelstahlrohren über einer Gesamtfläche von 30.000 m². Teilweise ragen die Freiformen bis zu 90 m in den Himmel.

Als Unterkonstruktion der Rohre dient eine wetterdichte, elementierte Gebäudehülle, beplankt mit Stehfalzblechen zur Befestigung der Edelstahlrohre. Die Rohre sind auf sogenannten „Pins“ befestigt, die die unterschiedlichen Bewegungen zwischen der Gebäudehülle und den Rohren ausgleichen.

Um den gewünschten Qualitätsansprüchen und den speziellen Anforderungen des Klimas gerecht zu werden, verlagerte Seele den Großteil der Umsetzungsschritte in die Vorbereitungsphase gemäß Industrie 4.0: moderne 3D-Planung gepaart mit der Parametrisierung der Konstruktion und entsprechender Logistik.

Jedes Rohr ist ein Unikat

Um die organische Form des Gebäudes umzusetzen, ist jedes der ca. 70.000 Edelstahlrohre (mit einer Gesamtlänge von 360 km) aus 1.4462 Duplex-Stahl geometrisch einzigartig. Die Referenz für Geometrie, Konstruktion, Fertigung, Maßkontrolle und Montage ist die virtuelle Mittellinie im Rohr. Der Abstand zwischen den dreidimensional gebogenen Rohren beträgt exakt 10mm.

Je nach späterer Einbauposition mussten die Rohre entsprechend gekennzeichnet (mit QR-Codes, siehe Bild), gebogen und teilweise für die Fensterverschattung zusätzlich in einem technisch komplexen Verfahren gequetscht werden. Für den Übergang vom Vollrohr zum gequetschten Rohr, den sogenannten „Squashed Tubes“, wurden „Transitions“ an den entsprechenden Stellen eingesetzt:

Um die geometrisch anspruchsvolle Gebäudehülle zu realisieren, war das Know-how von erfahrenen Ingenieuren von Seele gefragt.

Da eine derartige geschossüberspannende Edelstahlrohrfassade noch nie umgesetzt wurde - und kaum einer glaubte, dass es möglich sei - waren zahlreiche Tests sowie eine spezielle Programmierung der Freiformbiegemaschinen für das Biegen und Vermessen notwendig.

Bei anfänglichen Tests kam nur bei jedem vierten Versuch ein korrekt

gebogenes Rohr heraus. Um eine effiziente Fertigung der Rohre

sicherzustellen, wurde mittels C#-

Viele Faktoren wurden daher bereits in den Fertigungsprozess einbezogen: extrem kleine Toleranzen, das Materialverhalten, die Passgenauigkeit der Rohre zueinander und die Befestigung an der Unterkonstruktion. Aufgrund der Materialeigenschaften hatte man pro Rohr nur einen Versuch, die richtige Biegung sowie Torsion sicherzustellen, da ein Nachbiegen in der Maschine nicht möglich ist.

Mit Hilfe der Überbiegung der Rohre wurde der Rückfederung des Stahls entgegengewirkt. Ebenfalls berücksichtigten die Ingenieure bei der Berechnung die Markierungen sowie die Bohrung der Halterung, damit ihre individuelle Position auch nach der Biegung ersichtlich und die Bohrlöcher an der richtigen Stelle waren. Die Biegemaschine entwickelte über eine integrierte Messtechnik selbständig neue Algorithmen, auf deren Grundlage dann der jeweilige Biegeprozess durchgeführt wurde. Bei diesem Projekt entwickelte Seele somit nicht nur die konstruktive Lösung, sondern auch die Softwareapplikation der selbstlernenden Maschine.

Produktion der Edelstahlrohre im Industrie 4.0-Prinzip

Jedes der Rohre wurde nach präzise generierten 3D-Daten mit Hilfe der korrespondierenden Biege- und Messmaschinen in Form gebracht und für die Kopplung der Rohrenden verjüngt. Auch die exakte Einbaureihenfolge wurde im Vorfeld mittels Simulation am Computer festgelegt. Trotz der hohen Individualität der Rohre, wurden sie für die Anschlüsse aneinander in verschiedene Typen eingeordnet, um die Komplexität der Teile zu reduzieren. Somit ergab sich für jedes Rohr eine individuelle Gebrauchsanleitung in Form von QR-Codes und Lasergravuren, die automatisch auf jedes Rohr aufgebracht wurden:

Die Unversehrtheit der Oberflächen stellte Seele durch das Einzelverpacken der Rohre sicher. Dann wurden die Rohre in der für die Montage richtigen Reihenfolge in Transportkisten verpackt, die ihrerseits wieder in einer festgelegten Abfolge auf die Reise gingen. Mit Hilfe der QR-Codes konnten die Rohre durch das Montageteam vor Ort ganz leicht via Scanner identifiziert und die Position durch das 3D-Modell am Gebäude bestimmt werden.

„Die ganzheitlich programmierte Systematik zieht sich durchgängig durch alle Projektphasen – von der Konstruktion, über die Fertigung bis zur Montage. Effizienz und Wirtschaftlichkeit kennzeichnen den Montageverlauf vor Ort in der Wüste Saudi Arabiens, denn keines der Rohre musste aufgrund der perfekt geplanten Logistik und ausgeklügelten Vorbereitung während der Montage nachgeliefert werden“, so Jürgen Laky, Geschäftsführer Seele middle east FZE.

Das Ergebnis der hoch komplexen Umsetzung kann nach Fertigstellung aus jeder Perspektive überzeugen: Die Hülle des King Abdulaziz Centers schmiegt sich ohne jegliche Stufen oder Kanten an das Gebäude, zeigt harmonische Rundungen und perfekt parallel verlaufende Rohre.

siehe auch für zusätzliche Informationen:

- seele GmbH

- Architekturbüro Snøhetta

- Dokumentation der Informationsstelle Edelstahl Rostfrei zur 3D-Fassade der FIT AG in Lupburg (17.6.2021)

- Busdepot in Winterthur mit hochglänzender Chromstahlfassade (7.3.2019)

- Wie sich ein Gewerbebau mit einer Schieferfassade attraktiv verheiraten lässt (30.8.2018)

- Linarte: Hochvariables VHF-System für Kreative neu von Renson (29.8.2018)

- Hightech-Glamour mit Aluminiumverbundplatten von Alucobond (29.8.2018)

- weitere Details...

ausgewählte weitere Meldungen:

- Kunstwerk à la Rockpanel für eine Schulfassade (28.8.2018)

- Die Verschmelzung von Glas und Holz: Holzschutz à la Sedak (21.8.2018)

- Kieselsteine als Inspiration für das Kulturzentrum am Lago Maggiore - Titanzink machte es möglich (2.8.2017)

- Feuerverzinkte Blechfassade mit bildgebender Perforation (23.9.2015)

- „Nicht baubare Fassade“ fürs InterContinental in Davos (18.6.2014)

- Experiment: Getrenntes Doppelhaus mit geätzter, feuerverzinkter Fassade (12.12.2012)

- Höchstes Gebäude der Welt erstrahlt mit Edelstahl (19.5.2008)

siehe zudem:

- Stahlfassaden und vorgehängte hinterlüftete Fassade im Fassaden Magazin bei Baulinks

- Literatur / Bücher zum Thema Fassade bei Amazon