Studie: Energieeffizienz von Industriehallen bietet mehr als nur ein grünes Firmenimage

(13.12.2013) Deutlich niedrigere Betriebskosten, mehrfache Amortisation über die Lebenszeit: das können Nachhaltigkeit und Energieeffizienz schon heute beim Bau von Industriehallen bedeuten. „Grünes” Denken ist nicht nur gut fürs Image: Langfristig macht sich ein umsichtiger Umgang mit Energieressourcen auch in ökonomischer Hinsicht bezahlt. Durch smarte Gebäudekonzepte mit optimal aufeinander abgestimmten Materiallösungen lassen sich zukunftsfähige Produktions-, Lager- und Logistikhallen realisieren.

Dämmen, Heizen, Beleuchten

Vor diesem Hintergrund ließ das EcoCommercial Building Programm (ECB) im Rahmen einer aktuellen Studie durch IPJ Ingenieurbüro P. Jung das wirtschaftliche und energetische Einsparpotenzial für eine Muster-Industriehalle errechnen, das sich durch den Einsatz innovativer Bautechnologien und -materialien ergibt. Die Analyse zeigt:

- Bei einer 7.740 m³ großen Halle könnte allein mit einer gut gedämmten Gebäudehülle der Heizenergiebedarf um bis zu 35% gesenkt werden.

- Pro Jahr wären dies ca. 28,6 MWh und damit eine Kosteneinsparung von aktuell rund 2.300 Euro.

- Bei geschätzten Mehrkosten von 32.000 Euro hätte sich die Investition bereits innerhalb von 11 Jahren amortisiert - eine Energiepreissteigerung von 4% pro Jahr eingerechnet.

Neben dem Einfluss unterschiedlicher Dämmstandards analysiert die Studie in separaten Kapiteln auch den Einfluss von Heizungs- und Beleuchtungssystemen auf die Energieeffizienz einer Industriehalle.

Individuelle Lösung und integrale Planung als Voraussetzung

Der wichtigste Schritt zu einem nachhaltigen Gebäude ist eine kompetente und ganzheitliche Planung, die alle relevanten Aspekte und Gewerke integriert und aufeinander abstimmt. Durch diese Verzahnung lassen sich gestalterische, technische und energetische Aspekte zu einem funktionalen Gesamtkonzept zusammenfügen. Genau hier setzt das EcoCommercial Building Programm an, das von Bayer MaterialScience initiierte Kompetenznetzwerk für energieeffizientes, umweltfreundliches und wirtschaftliches Bauen: Das ECB führt Hersteller innovativer Materialien und Dienstleistungen in allen Bereichen rund um den nachhaltigen Industrie-, Gewerbe- und Wohnungsbau zusammen - siehe auch Baulinks-Beitrag „EcoCommercial Building Programm (ECB) für integrierte Energie- und Materialkonzepte“ vom 24.9.2012.

Studie über energetisches Einsparpotenzial: Methodik und Grundlage

In der Studie wird ein Prototyp für eine Produktions- bzw. Lagerhalle entwickelt und energetisch optimiert. Unterschiedliche Baumaterialien, Produkte und Systeme werden auf ihr jeweiliges Energieeinsparpotenzial hin untersucht sowie die Erstellungs- und Betriebskosten ermittelt. Als Referenzgebäude, im Folgenden als Referenzhalle bezeichnet, dient eine konventionelle Halle aus einem modularen Baukörper, dem ein standardisiertes Konzept für die Technische Gebäudeausrüstung nach EnEV 2009 zugrunde liegt. Diesem wird ein Gebäude mit gleichem Baukörper und identischer Nutzung gegenübergestellt, aber mit verschiedenen technischen und baulichen Ausstattungen.

Baukörper und Konstruktion

Bei dem betrachteten Industriegebäude handelt es sich um eine einbündig erschlossene Halle mit einer Grundfläche von 20 x 60 m sowie einer Traufhöhe von 6 m, die als Werkstatt-, Montage- oder Fertigungshalle dient. Standort ist Deutschland, die vorgegebene Soll-Temperatur im Innenraum liegt bei 17° C. Insgesamt verfügt die Halle über ein Bruttoraumvolumen von 7.740 m³. Im Simulationsmodell sind alle relevanten Außen- und Innenflächen erfasst. Sie dienen als Basis zur Ermittlung der instationären Wärmeströme und der Energiebilanzen. An den beiden Stirnseiten verfügt das Gebäude über Rolltore mit einer Gesamtfläche von jeweils 30 m². An den Längsseiten nehmen die Fenster eine Fläche von 60 m² ein. In das Dach mit einer horizontalen Neigung von 5 Grad sind zudem Lichtkuppeln mit einer Gesamtgröße von 60 m² integriert, die als natürliche Lichtquelle sowie als Rauch- und Wärmeabzugsanlage (RWA) dienen.

Teil 1 - Dämmung der Gebäudehülle: bis 35% Energieeinsparung

Die Energieeffizienz eines Gebäudes wird maßgeblich über die Dämmung der Gebäudehülle mit ihren opaken und transparenten Bauteilen bestimmt. Im Rahmen der Berechnungen wurde daher zunächst das energetische Einsparpotenzial verschiedener Dämmvarianten ermittelt. Die Referenzhalle geht von einem Mindeststandard an Wärmeschutz unter Einhaltung der Anforderungen der EnEV 2009 aus:

- Die Fassade und das Dach bestehen aus Stahl-Sandwichelementen mit einer 6 cm starken Polyurethan(PU)-Dämmung, die einen U-Wert von 0,389 W/m²K aufweist.

- Die Fensterbänder aus Polycarbonat-Multistegplatten haben einen U-Wert von 2,00 W/m²K.

- Für die Bodenplatte des Hallenbaus sieht das ECB eine PU-Perimeterdämmung mit 5 m Randstreifen und einem U-Wert von 0,586 W/m²K vor.

- Die Rolltore sollen ebenfalls mit einem PU-Kern ausgeführt werden und verfügen damit über einen U-Wert von 1,2 W/m²K.

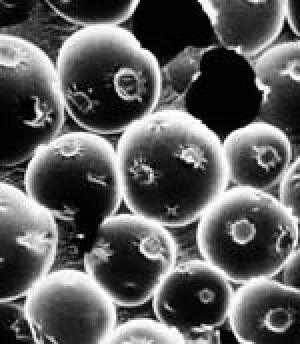

Die Dämmung besteht in der Studie stets aus Polyurethan (Mikroskopaufnahme vergrößern) Foto: Bayer Material Science AG

Bei der ausgewählten Halle werden im Rahmen der Analyse verschiedene Materiallösungen für die Außenwand bzw. das Dach sowie für die Fensterflächen untersucht und jeweils ihr Einfluss auf die Energiebilanz dokumentiert. Dabei basiert die Dämmung für Wände, Fassade, Decke und Dach der Industriehalle stets auf dem Dämmstoff Polyurethan mit einer über Dicke und Wärmeleitfähigkeit definierten Dämmwirkung. Polyurethan-Hartschaum besitzt im Vergleich zu anderen konventionellen Dämmstoffen einen höheren thermischen Wirkungsgrad und kann damit hohe Dämmleistungen bereits bei geringen Materialdicken erbringen (siehe λ-Werte zum Vergleich). Durch die schlankere Ausführung verringert sich auch das Flächengewicht.

Für die transparenten Bauteile werden Polycarbonat-Multistegplatten eingesetzt, die Bruchsicherheit mit einem geringen Gewicht, hoher Transparenz und vergleichsweise guten Dämmeigenschaften kombinieren.

Die analysierten Dämmstandards der Bauteile basieren auf unterschiedlichen Materialdicken:

- Die Referenzhalle hat eine PU-Dämmung von 6 cm, die Dämmung der Varianten 1-4 ist zwischen 8-16 cm dick. Die entsprechenden Wärmedurchgangskoeffizienten liegen zwischen 0,297 W/m²K und 0,152 W/m²K.

- Die U-Werte der Fensterbänder aus Polycarbonat liegen zwischen 1,67 W/m²K (Variante 1) und 0,98 W/m²K (Variante 4 – Polycarbonatplatte gefüllt mit Aerogel). Konstant entsprechend der Basisvariante bleiben die Dämmwerte der Bodenplatte und der Rolltore.

- In einer 5. Variante werden nur die transparenten Bauteile optimiert, in Variante 6 ausschließlich die opaken Bauteile.

- Varianten 7 und 8 gehen von gleichen Materiallösungen wie die Basisvariante und Variante 4 aus, die Fensterfläche wurde dabei allerdings verdoppelt.

Tebelle 1: Variationen des Dämmstandards der Gebäudehülle

Die Kalkulation zeigt, dass mit einer besonders gut gedämmten Gebäudehülle entsprechend der Variante 4 (PU-Dämmstoffdicke 16 cm, U-Wert von 0,152 W/m²K) ca. 35% der Heizenergie in Höhe von jährlich 28,6 MWh eingespart werden. Dies entspricht bei 0,08 Euro je kWh einer Kosteneinsparung von 2.300 Euro pro Jahr. Damit hätte sich die Investition von geschätzten Mehrkosten gegenüber der Referenzhalle (ca. 32.000 Euro) bereits nach 11 Jahren amortisiert.

Tabelle 2: Vergleich der „Endenergie Heizen“, Varianten

1-8

Die Anforderungen der EnEV 2009 in Bezug auf den Primärenergiebedarf werden zudem um 17% unterschritten. Damit werden gleichzeitig die Anforderungen des Erneuerbare-Energien-Wärmegesetzes (EEWärmeG) erfüllt, weil eine über 15%ige Unterschreitung der EnEV vorliegt. Auch mit niedrigeren Dämmstärken lassen sich Heizkosten effektiv senken: Die Einsparungen liegen zwischen 14% und 28%. Ein besonderes Energieeinsparpotential bei der Gebäudehülle - aufgrund der Flächengewichtung - bieten die opaken Bauteile, d.h. die Außenwände und Dachflächen. Allein durch ihre Optimierung lassen sich bis zu 29% Heizenergie einsparen. Die Optimierung der transparenten Bauteile - hier der Fensterbänder - bewirkt aufgrund des geringen Flächenanteils lediglich 8 % Heizenergieersparnis.

Tabelle 3: Prozentualer Vergleich der Primärenergien zum

Referenzgebäude

Teil 2 - Heizsysteme: 9 bis 25% Primärenergieeinsparung

Die Entscheidung für ein Heizsystem ist von diversen individuellen Faktoren abhängig, dazu gehören u.a. ...

- Investitions- und Verbrauchskosten,

- Standort und Platzbedarf,

- Heizkörper,

- Schallschutz und

- Abgase.

Die Studie hat für die Nutzung in einer Industriehalle verschiedene Heizsysteme auf ihre Effizienz, die Investitionskosten und ihre Wirtschaftlichkeit hin untersucht.

- Die Referenzhalle nutzt eine Warmluftheizung mit einem Öl-Brennwertkessel.

- In Variante 1 wird die zentrale Warmluftheizung durch dezentrale Gas-Dunkelstrahler ersetzt.

- In den Varianten 2 bis 4 erfolgt die Beheizung des Raumes

jeweils über

eine bauteilintegrierte Fußbodenheizung. (Bei dieser Untersuchung wurde der

Basisdämmstandard zugrunde gelegt.) Zur Wärmeerzeugung dient

wahlweise ein ...

- Öl-Brennwertkessel (Variante 2),

- eine Luft-Wasser-Wärmepumpe mit einer Jahresarbeitszahl von 4,2 (Variante 3) und

- eine Sole-Wasser-Wärmepumpe mit einer Jahresarbeitszahl von 3,2 (Variante 4).

Tabelle 4: Variationen der Wärmesysteme

Die Analyse der Heizsysteme ergibt: Im Vergleich zum Referenzgebäude mit einem Jahresprimärenergiebedarf von 149 kWh/m²/a lässt sich der Primärenergiebedarf der Halle senken durch ...

- eine Sole-Wasser-Wärmepumpe in Kombination mit einer bauteilintegrierten Fußbodenheizung um 25% auf 112 kWh/m²/a; die Kostenersparnis liegt bei ca. 4.100 Euro/Jahr.

- eine Luft-Wasser-Wärmepumpe um 16% (124 kWh/m²/a bzw. 3.280 Euro/a),

- einen Ölbrennwertkessel um 6 % und durch

- einen Dunkelstrahler um 9%.

Wirtschaftliche Betrachtung der Heizsysteme

In einer Amortisierungsrechnung werden die Energiekosten den Investitionskosten gegenübergestellt. Die Investitionskosten für die Heizsysteme variieren deutlich - demzufolge auch die Amortisationszeiten:

- Bei Nutzung der Geothermie liegen die Mehrkosten mit rund 148.700 Euro am höchsten. Dies ist vor allem auf die einmalige Sondenbohrung zurückzuführen, die rund 120.000 Euro ausmacht. Entsprechend lang ist der Amortisierungszeitraum, der in diesem Fall bei rund 22 Jahren liegt.

- Bei Einsatz einer Luft-Wasser-Wärmepumpe muss mit Investitionskosten von etwa 49.500 Euro gerechnet werden. Diese hätten sich jedoch bereits nach 12 Jahren amortisiert.

- Die Mehrkosten für die Kombination einer Fußbodenheizung mit einem Öl-Brennwertkessel belaufen sich auf 8.590 Euro, bei einem jährlichen Einsparvolumen von derzeit ca. 720 Euro beträgt die Amortisationszeit etwa 10 Jahre.

- Werden Dunkelstrahler eingesetzt, liegen die Anschaffungskosten sogar 8.500 Euro unter denen der Referenzhalle.

Tabelle 5: Prozentualer Vergleich der Primärenergien zum

Referenzgebäude

Zur Erfüllung der Anforderungen des EEWärmeG ist als Ersatzmaßnahme eine 15%ige Unterschreitung der Anforderungen der EnEV möglich. Für die untersuchten Varianten, bei denen die Unterschreitung geringer als 15% ist, wird in der Regel bei realen Bauprojekten durch Anpassung des Dämmstandards dieser Zielwert herbeigeführt. Eine entsprechende Berücksichtigung führt auf der einen Seite zu erhöhten Investitionskosten, auf der anderen Seite zu einer Reduzierung der Betriebskosten sowie der Investitionskosten im Bereich der Heizungsanlage. Die sich hieraus ergebenden Amortisationszeiten variieren nur geringfügig zu den bereits aufgeführten Werten. Auf eine explizierte Darstellung kann daher an dieser Stelle verzichtet werden.

Teil 3 - Beleuchtungssysteme: 4 bis 12% Primärenergieeinsparung

Neben der Dämmung und den Heizsystemen wurden für die Studie auch die Beleuchtungssysteme hinsichtlich ihrer Energieeffizienz untersucht. Als Bewertungsgrundlage der unterschiedlichen Beleuchtungssysteme dient das Tabellenverfahren entsprechend der Vorgaben der DIN V 18599. Das Tabellenverfahren beschreibt eine Bestimmung der notwendigen Beleuchtung zur Erreichung der nach Norm geforderten Lichtstärke im konkreten Gebäude.

Die Basisvariante ist entsprechend dem Referenzgebäude mit einer stabförmigen Leuchtstofflampe mit einem elektronischen Vorschaltgerät ausgestattet. Die Beleuchtung erfolgt direkt und indirekt, eine tageslichtabhängige Steuerung ist nicht vorhanden. Dieser Standard-Beleuchtung werden fünf verschiedene Varianten gegenübergestellt:

- Eine direkt strahlende stabförmige Leuchtstoffröhre (Variante 1).

- In der Variante 2 wird diese um eine automatische Tageslichtsteuerung ergänzt.

- Die Hallenausstattung mit Metallhalogendampf-Hochdruck-Lampen entspricht der Leuchtmittel-Variante 3 sowie

- mit Natriumdampf-Hochdruck-Leuchtmittel der Variante 4.

- Zudem wird die Standardausführung mit einer direktstrahlenden LED-Beleuchtung in Lichtbändern verglichen (Variante 5).

Da die Beleuchtungsart der Referenzhalle eher unüblich ist, werden für die Berechnung der Wirtschaftlichkeit die Werte der Beleuchtungsvariante 1 (direkt strahlende stabförmige Leuchtstofflampe) zugrunde gelegt.

Tabelle 6: Variationen der Beleuchtung

Die Ergebnisse der Studie machen deutlich, dass sich je nach eingesetzter Beleuchtungsvariante zwischen 4 bis 12% Primärenergie einsparen lässt.

- Die direkt strahlende stabförmige Leuchtstoffröhre (Variante 1) erzielt einen um 4% geringeren Energiebedarf.

- Wird diese mit einer automatischen Tageslichtsteuerung ergänzt, kann der Energiebedarf im Vergleich zur Basisvariante um 8% gesenkt werden.

- Durch den Einsatz von den Metallhalogendampf-Hochdrucklampen oder Natriumdampf-Hochdruck-Lampen ergeben sich jeweils Einsparungen um die 7% - allerdings entsteht bei letzteren auch gelbes Licht, das nicht für alle Arbeiten geeignet ist.

- Die höchste Energieeinsparung (12 %) wird mit Hilfe einer LED-Beleuchtung erreicht.

Wirtschaftliche Betrachtung der Beleuchtungssysteme

Alle untersuchten Beleuchtungsvarianten stellen sich im Vergleich zur Referenzhalle sowie im Vergleich zu Variante 1 als wirtschaftlich dar - einige weisen sogar reduzierte Investitionskosten auf. Die LED-Beleuchtung ist zwar im Vergleich zur Basisausstattung mit Mehrkosten von 11.500 Euro verbunden, diese rechnen sich aber schon nach 12,5 Jahren, da jährlich etwa 701 Euro Energiekosten eingespart werden können (der wirtschaftlichen Betrachtung liegt die Annahme einer 4%igen Energiepreissteigerung zugrunde). Darüber hinaus liegt die Lebensdauer von LEDs derzeit bei etwa 50.000 Stunden - geht man von einer Nutzungsdauer von 2.500 Stunden pro Jahr aus, müssen diese nur alle 20 Jahre gewechselt werden, sind also besonders wartungsfreundlich - und damit wiederum besonders wirtschaftlich. Dabei sind verminderte Reinvestitionen und Instandhaltungen nicht in die Berechnung der Studie einbezogen und stellen weitere Kostensenkungspotenziale dar.

Tabelle 7: Berechnungsergebnisse

DIN V 18599 nur Beleuchtung

Tabelle 8: Einsparung an jährlichen Energiekosten nur

Beleuchtung

Gesamtfazit der Studie

Die vom EcoCommercial Building Programm beauftragte und von der IPJ Ingenieurbüro P. Jung GmbH durchgeführte Studie gibt einen Überblick über die Energieeinsparpotenziale wesentlicher Stellschrauben beim Bau einer Industriehalle. Es wird deutlich, dass die Dämmung einen großen Einfluss auf die Energieeffizienz hat, daneben aber auch Heizsysteme und Beleuchtung eine wichtige Rolle spielen. Für die beschriebenen Einzelmaßnahmen ist die Reduktion des Primärenergiebedarfes zwischen 4 und 25 % möglich. Aus Gründen der besseren Transparenz der Einflussgrößen stellt die Studie ausschließlich die Ergebnisse der Einzelmaßnahmen wider. Bei der Berücksichtigung aller drei Parameter - Dämmung, Heizung und Beleuchtung - könnten noch größere Einsparungen erzielt werden.

siehe auch für zusätzliche Informationen:

- Fibon: Sandwichpaneele basierend auf dem neuen „Biomass Balance“- Konzept der BASF (14.2.2017)

- „Leaf“ verspricht weniger Umweltauswirkungen und bessere Wärmedämmung bei Sandwichpaneelen (14.2.2017)

- Hacobau hat für individuelle Systemhallen ein neues Baukastenkonzept entwickelt (17.8.2016)

- Zur Erinnerung: Hallen rundum aus Porenbeton können die laufenden Kosten senken (15.8.2016)

- Selbst um Ecken herum: Durchgängige Horizontalfugen bei Sandwichpaneel-Fassaden (10.12.2015)

- weitere Details...

ausgewählte weitere Meldungen:

- Den Neubau von Lager- und Logistikhallen als Chance zur Neustrukturierung nutzen (13.12.2013)

- Regiolux erweitert SDT LED-Lichtband für neue Einsatzbereiche (30.10.2013)

- Kompositprofiltechnik für die energetische Sanierung von Sattellichtbändern (12.9.2013)

- Alle Chancen nutzen: Nachhaltige Produktionshallen planen und bauen (7.6.2013)

- ECB-Programm mit Angeboten zur effizienten Raumakustik (17.5.2013)

- Planer App „Heat Designer“ für Hallenheizungen „ready for EnEV 2014“ (18.4.2013)

- Forschungsprojekt: Upcycling-Polyurethan-Platten für Verbundfassaden (5.2.2013)

- Deutscher Nachhaltigkeitspreis 2012 u.a. für Kübler sowie J.W. Ostendorf (9.12.2012)

- Siteco-Hallenleuchte T16 verspricht Kosteneinsparungen von bis zu 50% (7.12.2012)

- EcoCommercial Building Programm stellt Studie für nachhaltigen Supermarkt vor (24.9.2012)

- EcoCommercial Building Programm (ECB) für integrierte Energie- und Materialkonzepte (24.9.2012)

- Studienbericht „Gesamtanalyse Energieeffizienz Hallengebäude“ für EnEV-Novelle veröffentlicht (31.8.2012)

- Beleuchtungskosten zu senken, rechnet sich - gerade auch bei (Industrie-)Hallen (25.4.2012)

- Thermografische Messungen klären Wärmebrückenfreiheit von Modulbauten (20.9.2011)

siehe zudem: